基于RT-LAB和JMAG电机驱动的有限元分析 硬件在环仿真

随着电机驱动的测试和验证在设计和工程阶段日趋重要,组件模型的不断改进和原型系统速度增加的需求也逐渐扩大。

一般来说,在设计早期阶段,用非实时仿真来验证电机驱动,且完成系统的测试工作。但是此方法有若干主要缺点:第一,从离线仿真到实际原型的跳跃太宽,以至于易出现不同模块的集成问题;第二,离线,非实时仿真,对于复杂系统的仿真时间过长,特别是带有开关电力电子器件的电机驱动。

另一方面,随着电机技术的提升,如JMAG基于有限元分析的仿真软件已成为电机设计和开发的必要工具。

同样,控制仿真工具,如Matlab/Simulink,也被大量的应用于电机驱动的开发。类似的工具能使带全部电力电子的复杂数学模型实现图形化。

这些图形仿真工具的一个主要优点是快速原型开发技术的引进,自动生成代码,允许实时数学模型的仿真。

RT-LAB仿真平台,基于快速发展的高性能PC技术,提供强大的硬件平台实现复杂模型的实时仿真,且实时仿真模型可通过I/O板卡外接系统实物设备(如电机控制器),即硬件在环仿真(HIL)。HIL使设计工程师可连接虚拟电机驱动来测试其控制器。

本文目的在于描述近期开发进展,填补电机驱动设计的空白;此开发包括RT-LAB实时仿真机在Simulink环境下,运行基于有限元分析的电机模型。

本文详述了HIL过程及其优势;典型电机驱动设计步骤,从FE仿真工具中的电机设计到虚拟电机连接实物控制器进行HIL实时仿真。最后,给出了精确有效的测试和验证结果。

2 从有限元分析到实时仿真

2.1 电机驱动的传统设计过程

在传统的电机驱动设计过程中,需要分别对驱动的三个主要部分(电机,静态电力变流器和控制器)进行设计和测试。用电磁分析软件设计和测试电机及其特性;另在不同的软件环境中用控制和电路分析设计和检验静态电力变流器(如逆变器)和控制器。只能在测试后,才能将这些模块组合,形成最后的集成系统。

传统的设计过程有许多迭代,因为在全部模块集成后可能会产生错误,特别是当系统其他模块的组件和特性理想化表示时。例如,在驱动仿真中,电机模型的建立是基于理想电压方程,电感为常数。结果,仿真精度可能不高,导致某些情况下未能满足效率和性能,甚至需要重新设计电机、逆变器或控制器。

2.2 电机驱动新的快速设计过程

在电机驱动的传统设计中存在两个重要不足:首先,驱动组件的设计、测试及优化的分离,在设计后期进行集成;其次,从离线分析仿真到组件的实际构建存在很大跳跃。

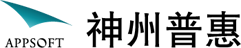

图1 带有实时FE-电机的电机驱动快速设计过程

本文旨在解决提出的两个缺点,来缩小差距。开发主要包括实时进行电机的有限元设计,且在设计过程中使用快速原型开发。

使用快速原型开发和硬件在环测试的快速设计过程示意图如图1.

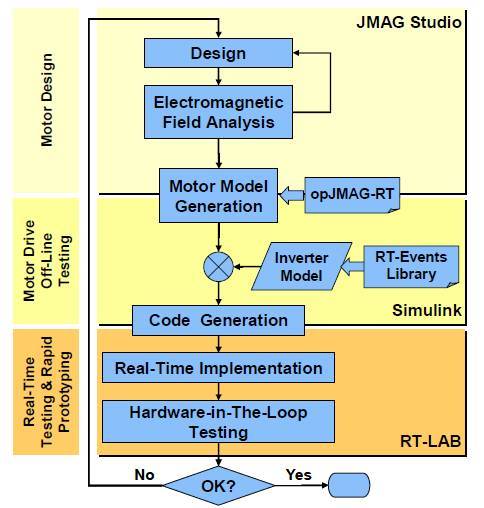

电磁仿真JMAG Studio电机设计后,在集成模块(JMAG-RT)帮助下,生成行为模型,包括电机的全部非线性特性。这与DQ电机模型是相反的,电感近似于常数。

图2 FEA JMAG软件对电机D轴和Q轴电感的分析结果

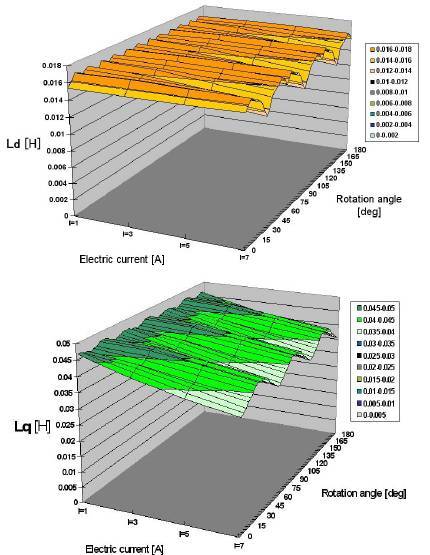

此模型包含在Simulink模型中并与驱动电路的其他模块集成,如机械负载和逆变器;后者由RT-Events模块库中的插值逆变器模型建立。为了连接外部控制器模型,不同类型的输入输出块(模拟,数字,PWM,编码器,等)可以从RT-LAB I/O库中拖放。

先对模型进行离线仿真,然后,编译,下载至实时仿真器;实时仿真器作为虚拟电机驱动运行,且基于有限元分析的精确电机模型在RT-LAB仿真机中实时运行,可测试和验证控制器性能。

这种方法主要优点在于以下几点:第一,从FE软件设计和分析电机到实时虚拟电机驱动实现,整个设计过程是连续的;第二,相对于传统DQ模型来说,实时电机模型非常精确,由FE软件分析产生结果,该电机模型包括电磁电路的全部非线性;第三,快速原型开发缩短了设计周期,因为,早期设计过程,甚至在建立实际驱动或电机之前,已进行了大部分与驱动部件(电机,逆变器和控制器)的测试。

2.3 开发

为了连接FE仿真和RT运行,有两个主要开发工作:

Ø 产生一个基于FE的电机模型,带有电压输入,电流及转矩输出;FE软件预先分析得出电磁通量对电流和转子位置依赖性的全部数据,并导入实时模型。

Ø 执行完整的电机和逆变器模型实时仿真;JMAG 对基于FE的电机模型进行优化,以完成良好的仿真速度,并在逆变器模型上进行插值补偿;

3 仿真结果

本文进行了几个测试对电机的有限元分析和实时模型进行验证和比对。

图3 Simulink模型

-

文件大小: 201.5KB

上一页

上一页